異物堵塞造成長(zhǎng)期超溫爆管案例分析

一、概述

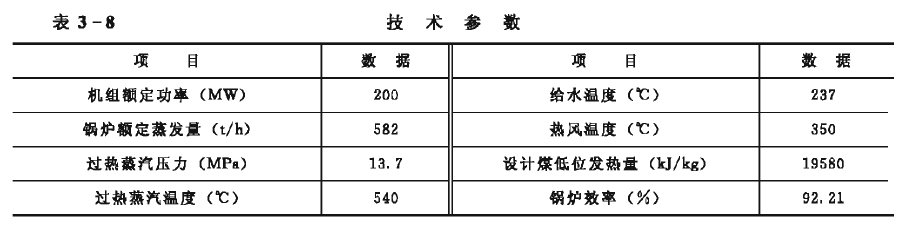

某熱電有限責(zé)任公司4號(hào)爐系東方鍋爐廠生產(chǎn)的DG670/13.7 - 19型超高壓一次再熱自然循環(huán)煤粉爐,單爐膛,四角切圓燃燒,平衡通風(fēng),露天布置,固態(tài)排渣。高溫過(guò)熱器設(shè)計(jì)為單“U”形蛇型管組,屬對(duì)流吸熱,與煙道順流布置,沿妒寬布置49排管排,采用兩級(jí)噴水減溫,第一級(jí)減溫器布置在大屏與后屏之間,第二級(jí)布置在后屏與高過(guò)之間與其設(shè)備技術(shù)規(guī)范參數(shù)如表3-8所示。

二、爆管事故判斷

1.過(guò)熱器爆管

該熱電有限責(zé)任公司4號(hào)爐于2005年1月19日點(diǎn)火,機(jī)組整套啟動(dòng),伴油運(yùn)行,高壓加熱器未投,機(jī)組長(zhǎng)期處于中偏低負(fù)荷狀態(tài),爐膛出口煙溫一直在1050℃以內(nèi),2005年2月1日20 : 00,鍋爐負(fù)荷為335. 8 t/h。

(1)機(jī)組在升負(fù)荷過(guò)程中,發(fā)現(xiàn)汽機(jī)補(bǔ)給水量不足,當(dāng)時(shí)除鹽水補(bǔ)給量為60t/h。隨后對(duì)系統(tǒng)進(jìn)行檢查(當(dāng)時(shí)排污量比較大),關(guān)閉爐側(cè)定連排,但仍有20~30 t/h主給水加減溫水和蒸汽流量的差異。

(2)查看兩臺(tái)引風(fēng)機(jī)電流,已達(dá)到滿負(fù)荷時(shí)的電流,且在歷史曲線中爐膛負(fù)壓有一次明顯冒正曲線(爐膛負(fù)壓一直在投自動(dòng)),隨后引風(fēng)機(jī)電流逐步增大至128A.而兩臺(tái)送風(fēng)機(jī)電流在此前后沒有變化,電負(fù)荷、爐膛氧量基本沒變化,說(shuō)明燃燒量也沒有變化。

(3)隨后對(duì)全爐每個(gè)人孔進(jìn)行聽音檢查,發(fā)現(xiàn)后屏過(guò)熱器與高溫過(guò)熱器之間人孔門處有汽流聲音,而高溫過(guò)熱器右前比左前煙溫低20℃。由以上三點(diǎn)可以判斷為過(guò)熱器爆管。

2.停爐檢查

停爐檢查發(fā)現(xiàn),高溫過(guò)熱器右數(shù)第13排、爐前往后數(shù)第4根下部彎頭處爆管。該彎頭在汽流反作用力下沖至第11排,沖刷導(dǎo)致第11排2根管子爆漏,并沖刷第10~14排共計(jì)15根過(guò)熱器管(規(guī)格為42mm X 5. 5mm)減薄,該區(qū)域12根水冷壁管(規(guī)格為60rnm X 6. 5mm)減薄(最薄處為1.8mm),第13排爆管的管道爆口以上2m處脹粗至45mm,第10~14排均有不同程度的脹粗,但均小于43mm,其他管子未發(fā)現(xiàn)脹粗。2005年2月8日,對(duì)過(guò)熱器進(jìn)出口聯(lián)箱開手孔進(jìn)行檢查,第一次用內(nèi)窺鏡檢查,發(fā)現(xiàn)該爆管與其他管座處的陰影明顯不同,后用內(nèi)窺鏡綁在彎制圓鋼上伸入聯(lián)箱內(nèi)檢查(當(dāng)時(shí)未對(duì)爐內(nèi)向下的開口管子封閉),未發(fā)現(xiàn)異物。

三、原因分析

1.材料分析

高溫過(guò)熱器設(shè)計(jì)為下部彎頭及以上l0m處標(biāo)點(diǎn)為SA -213 –MT91,爆管位于下部彎頭外側(cè)。經(jīng)爆管的光譜分析,管材為T91,不存在錯(cuò)用管材的問題;彎管處厚度均大于4. 8mm減薄量小于15%,彎頭質(zhì)量是合格的。如果高溫過(guò)熱器錯(cuò)用管材將會(huì)導(dǎo)致高溫過(guò)熱器大面積爆管。

2.燃燒調(diào)整分析

本爐設(shè)計(jì)煤低位發(fā)熱量為19580kJ/kg,實(shí)際然燒煤為15000kJ/kg左右。由于煤質(zhì)差燃燒調(diào)整困難,火焰中心易上移,高壓加熱器未投入,給水溫度長(zhǎng)期在155℃左右,這些都可能導(dǎo)致煙溫超過(guò)設(shè)計(jì)值。爐膛出口煙溫最高時(shí)達(dá)1016℃,但仍低于設(shè)計(jì)值(1064. 5℃)。運(yùn)行中高溫過(guò)熱器前左右煙溫均低于850℃(設(shè)計(jì)為1035. 2℃) ,爆管時(shí)高溫過(guò)熱器前右煙溫為734℃,前左煙溫為754℃。從以上數(shù)據(jù)看出,由于運(yùn)行調(diào)整得當(dāng),煙溫控制均在設(shè)計(jì)值范圍內(nèi),過(guò)熱器不存在煙溫超限的問題。

3.管子局部超溫分析

鍋爐一級(jí)減溫水流量額定負(fù)荷下設(shè)計(jì)為11.87t/h,實(shí)際最大流量為9 t/h。本次最大負(fù)荷時(shí)減溫水也只投入了7 t/h,二級(jí)減溫水設(shè)計(jì)為6. 39 t/h,實(shí)際最大流量為8t/h。本次最大負(fù)荷時(shí)一級(jí)減溫水也只投入了7 t/h,過(guò)熱器壁溫不存在超溫報(bào)警。主蒸汽溫度基本控制在545℃以內(nèi),減溫水能夠滿足汽溫調(diào)整的需要。

由爆管前后運(yùn)行數(shù)據(jù)統(tǒng)計(jì),高過(guò)壁溫測(cè)點(diǎn)共有22點(diǎn)(安裝有測(cè)點(diǎn)的管排分別為右往

左數(shù)第4排、第9排、第14排、第19排、第22排、第25排、第28排、第31排、第36排、第41排、第46排,第13排管子沒有壁溫鍘點(diǎn)),測(cè)點(diǎn)在爐外管壁處,從鍋爐點(diǎn)火到發(fā)現(xiàn)過(guò)熱器泄漏,共有2個(gè)壁溫測(cè)點(diǎn)12次超過(guò)規(guī)程允許值(570℃,系鍋爐廠提供的數(shù)據(jù)),越限幅度最大為11℃,平均越限5℃ ,最長(zhǎng)持續(xù)時(shí)間4min,所有點(diǎn)超溫累計(jì)時(shí)間為20min,其中第22點(diǎn)(右數(shù)第4排)越限6次,時(shí)間集中在2月1日之前,第20點(diǎn)(右數(shù)第14排,緊鄰爆破管)越限6次,時(shí)間集中在2月1日之后。鍋爐高溫受熱面管件的強(qiáng)度計(jì)算壁溫與最高壁溫之差可達(dá)50℃,高溫過(guò)熱器T91計(jì)算壁溫為571℃,對(duì)應(yīng)的爐外運(yùn)行控制溫度為570℃(參見《火力發(fā)電設(shè)備技術(shù)手冊(cè)》、鍋爐說(shuō)明書、受壓元件強(qiáng)度校核計(jì)算書),現(xiàn)爐外介質(zhì)溫度超出11℃,實(shí)際計(jì)算壁溫也相應(yīng)提高11℃,則爐內(nèi)最高壁溫可達(dá)632℃(571 + 11 +50),仍遠(yuǎn)遠(yuǎn)低于T91的允許管壁最高溫度650℃,即相鄰管子并不存在長(zhǎng)期超溫的現(xiàn)象。

從爆破口的形狀看,破口較小且為鈍邊,屬長(zhǎng)期超溫爆管。其脹粗明顯大于其他管子,說(shuō)明該管在爆破前已經(jīng)歷了一個(gè)超溫脹粗的過(guò)程,而相鄰的管子有小的脹粗,原因是爆管后蒸汽流量減少所致。高溫過(guò)熱器爆口處材質(zhì)為SA - 213 - MT91,該材料的允許管壁最高溫度為650℃,脹粗爆管說(shuō)明該管子在爆管前實(shí)際運(yùn)行溫度己超過(guò)650℃,屬于局部管子超溫。見圖3 -7、圖3 -8。

4.沖刷磨損分析

長(zhǎng)時(shí)間燃用較差的煤質(zhì)會(huì)加劇管材磨損,也會(huì)造成大面積爆管。但本爐從點(diǎn)火到爆管運(yùn)行約240h(時(shí)間很短),長(zhǎng)期負(fù)荷60 ~140MW,瞬間達(dá)180MW,處于一種中偏低負(fù)荷運(yùn)行狀態(tài),且高溫過(guò)熱器共有49排管,每排共6個(gè)回路,爆管處位于右數(shù)第13排,屬爐右偏中位置,前往后第4個(gè)回路,單根爆管,經(jīng)測(cè)試,其他管屏并未減薄。此次運(yùn)行過(guò)程中煤粉細(xì)度測(cè)試結(jié)果為:甲磨煤機(jī)煤粉細(xì)度20%,乙磨煤機(jī)煤粉細(xì)度23%,均在合格范圍內(nèi),不存在沖刷磨損的情況。而從其他管子的破口看。屬高溫過(guò)熱器爆管后沖刷管壁所致,見圖3 -9。

5.部分結(jié)焦分析

有些爆管是由于部分結(jié)焦引起局部超溫所致。此次進(jìn)行爐內(nèi)檢查并未發(fā)現(xiàn)結(jié)焦,所以不存在結(jié)焦引起局部超溫的情況。

6.運(yùn)行過(guò)程中長(zhǎng)時(shí)間超溫分析

高壓加熱器未投入運(yùn)行,減溫水流量達(dá)不到設(shè)計(jì)值,煤質(zhì)較差,這些均可能引起過(guò)熱器超溫;但從過(guò)熱器壁溫的監(jiān)視數(shù)據(jù)看,壁溫并未超出規(guī)程要求,說(shuō)明此因素不能成為此次爆管的原因。

7.異物堵塞分析

高溫過(guò)熱器共有49排管,每排6個(gè)回路,爆管處位于右數(shù)第13排,前往后第4個(gè)回路,該位置很難形成高溫?zé)煔饬鳎粚儆谔厥獗O(jiān)視位置。局部管超溫而相鄰管不超溫,說(shuō)明工質(zhì)對(duì)管子冷卻不夠,存在節(jié)流,管內(nèi)有異物堵塞,堵塞點(diǎn)位于與聯(lián)箱接合處或下部彎頭處。

綜上所述.本次過(guò)熱器爆管是由于管內(nèi)異物堵塞節(jié)流后引起的長(zhǎng)時(shí)間超溫脹粗所致。

更多關(guān)于 過(guò)熱器爆管,爆管事故判斷 的信息

1)由于同樣大小的破口,泄漏的介質(zhì)質(zhì)量流量不同,過(guò)熱器爆管比再熱器爆管流帶量大,因而破壞程度更大。2)對(duì)汽包水位的影響不同,過(guò)熱器爆管對(duì)汽包水位的影響大于再熱器爆管時(shí)的影響。...

電廠鍋爐的過(guò)熱煙氣溫度是鍋爐的一個(gè)重要參數(shù),在該溫度環(huán)境下工作的過(guò)熱器鋼管材質(zhì)的工作溫度必須滿足要求。因此,鍋爐的過(guò)熱煙氣溫度必須受控在一定的變動(dòng)范圍以內(nèi),否則會(huì)造成過(guò)熱器在過(guò)高的溫度下運(yùn)行,導(dǎo)致鋼管材質(zhì)的超溫工作。...

由于電廠鍋爐燃用的煤種發(fā)生改變,導(dǎo)致鍋爐過(guò)熱煙溫偏高,而鍋爐承壓受熱部件的正常運(yùn)行對(duì)發(fā)電廠的安全至關(guān)重要,過(guò)熱器爆管事故已成為影響電廠安全生產(chǎn)的主要因素之一。本文對(duì)鍋爐四管泄漏中過(guò)熱器爆管的原因進(jìn)行了分析。...

過(guò)熱器爆管事故的原因主要是:(1)由于爐水品質(zhì)不好,蒸汽帶水過(guò)多,滿水事故等造成過(guò)熱器積鹽垢,而引起熱燒壞;(2)過(guò)熱蒸汽溫度過(guò)高而燒壞過(guò)熱器;(3)停爐期間,過(guò)熱器由于操作人員不注意,很易積水,而使過(guò)熱器管壁蝕薄;...

鍋爐防磨防爆中過(guò)熱器的損壞主要是爆管。過(guò)熱器爆管事故的現(xiàn)象:(1)過(guò)熱器附近的有異常響聲;(2)爐膛負(fù)壓突然減小,甚至正壓往外噴汽和冒煙;(3)蒸汽流量明顯下降,并不正常地小于給水量;(4)排煙溫度明顯下降。...

關(guān)于我們 | 聯(lián)系我們 | 渠道合作 | 建議投訴

Copyright 2015 ? 河北云酷科技有限公司 All right reserved. 冀ICP備15017037號(hào)-2